История

Часть товаров из корзины будет перемещена в статус отложенных и не сможет быть оформлена для заказа, если вы продолжите работу в данном регионе

История

История

История

Цифровые решения все активнее проникают во все сегменты сельского хозяйства, особенно в индустрию кормопроизводства. Те компании, которые в ближайшем будущем смогут внедрить в свой бизнес цифровые платформы, станут безусловными лидерами рынка.

Любого производителя комбикормов волнует вопрос — какие показатели качества важно контролировать и на чем можно сэкономить, чтобы получить дополнительную прибыль, сохраняя качество готового продукта. Хорошо, конечно, иметь оснащенную современным оборудованием лабораторию, но зачастую, пока анализ выполняется, комбикорм может быть уже скормлен животным и тогда корректировать что-либо уже является бесполезным действием.

Повышение производительности и времени выполнения работ при тестировании ключевых параметров в кормах является непростой задачей для загруженных лабораторий. Традиционно медленный и трудоемкий процесс от подготовки проб до получения результатов не помогает, заставляя производителей кормов и фермеров ждать результатов, которые им нужны, чтобы сбалансировать рецептуры кормления животных. Парадоксально, что пока выполняется анализ традиционными методами от 6 до 24 часов, часть кормов может быть уже съедена животными, и тогда встает вопрос об эффективности труда из-за напрасно потраченного времени и ресурсов (Рис. 1.).

Здесь нельзя не упомянуть цитату американского менеджера Ли Якокка, президента компании Ford и председателя правления корпорации Chrysler, который сказал: «Правильное решение, принятое с опозданием, является ошибкой».

|

|

Рис. 1. Выбор метода анализа: от классического до анализа в потоке. |

Своевременное определение содержания энергетически ценных компонентов может быть ключом к точному рациону кормления скота, но для этого требуется быстрый и экономичный анализ больших объемов кормов, желательно в реальном режиме времени.

Итак, как нам справиться с этой задачей и обеспечить лучший аналитический поток в лаборатории? Решение этих задач требует решений, основанных на данных, а инновации открывают логический путь вперед.

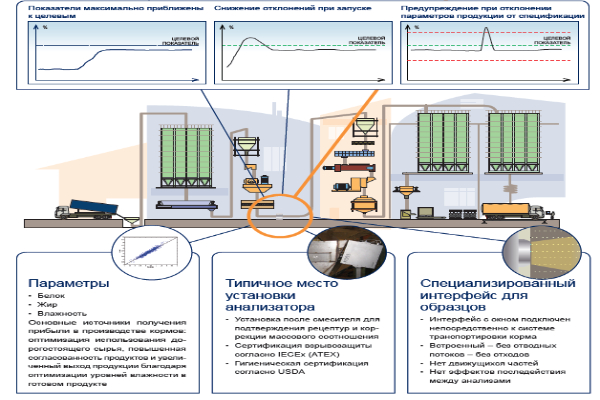

Рассмотрим альтернативное классическим методам анализа решение: поточный анализатор кормов ProFoss 2, Foss (Рис. 2.), встраиваемый в технологическую линию сенсор, тщательно контролирующий основные параметры сырьевых компонентов кормов, такие как влажность, содержание жира и протеина в реальном режиме времени.

ProFoss 2 представляет собой диодную матрицу высокого разрешения, каждые 50 мс выпускает пучок света, идущий от галогеновой лампы. Свет взаимодействует с образцом, движущимся по ленточному транспортеру технологической линии. Отраженный или пропущенный свет измеряется сенсором, и спектр сравнивается с библиотекой наработанных спектров.

Рассмотрим, почему поточный анализатор приносит намного большую прибыль, чем любой самый точный стационарный лабораторный прибор. Все дело в том, что чувствительность анализа во много раз ценнее точности. Переход от точности к чувствительности — это перенаправление денежного потока из «производственной трубы» в «инкрементальную прибыль» компании.

ProFoss 2 способен чувствовать изменения массовых долей жира, белка и влаги с лучшей точностью, чем классические методы, так как отсутствуют ошибки отбора проб и пробоподготовки. Классическая лабораторная погрешность рассчитывается, как разность параллельных измерений, в то время как для поточного анализатора погрешность вычисляется по скользящему среднему 5 последовательных измерений (Рис. 3.). Поэтому вычисляемая погрешность уже является не точностью, а чувствительностью анализа. Переход от точности к чувствительности — это прямые инвестиции в дополнительную прибыль производителя.

Для примера рассмотрим результаты тестирования ProFoss 2 на одном из элеваторов крупного Российского агрохолдинга при приемке сырья (соевых бобов и пшеницы) (Рис. 4.). Целью проведения испытаний было проведение мониторинга качества поступающего сырья в реальном режиме времени с целью дальнейшего его распределения в силос в зависимости от содержания белка, жира, влаги.

Сравнение результатов по содержанию влаги, полученных на ProFoss 2, с результатами лаборатории показало, что погрешность калибровки на влажность составляет ±0,116% при доверительной вероятности P=95%.

ProFoss 2, как правило, программируется, чтобы получать результат приблизительно каждые 20-30 секунд. Результаты обычно усредняются, чтобы уменьшить случайные краткосрочные изменения продукта и случайную ошибку.

Как правило, результаты ProFoss 2 используют среднее значение 3-5 следующих друг за другом результатов. Например, среднее число результатов 1-2-3-4-5 сформировало бы результат 1, среднее число 2-3-4-5-6 — результат 2, среднее число 3-4-5-6-7 сформировало бы результат 3 и так далее.

Регистрируемое отклонение вычисляется с использованием той же самой функции в качестве ошибки, при этом среднее значение последовательных результатов для результата 1 сравнивают с результатом 2, результат 2 сравнивают с результатом 3 и так далее.

По результатам испытаний регистрируемое отклонение по жиру составило 0,05%, по белку 0,05%, что в 10 раз выше требуемых значений согласно методикам ГОСТ. На практике это означает, что оператор немедленно видит самые незначительные отклонения в составе продукта и видит тенденции к изменению состава, что позволяет ему в режиме он-лайн принимать решения о селективной выгрузке\загрузке сырья с тем или иным содержанием ключевых параметров с существенной экономией по времени и трудозатратам.

По итогам тестирования сделан вывод, что точность работы анализатора сравнима с точностью классического лабораторного метода, а чувствительность ProFoss2 в 10 раз выше точности (Рис 5.).

Вот вам и ответ на вопрос: «Можно ли улучшить точность контроля производственного процесса в 10 раз?» Оказывается, да, можно. И нужно!

С помощью ProFoss 2, производитель может извлечь дополнительную прибыль за счет (Рис.6.):

Пользователи поточных решений сообщают о быстрой окупаемости инвестиций менее чем через 12 месяцев.

Установив ProFoss 2 после смесителя, Вы сможете контролировать целевые параметры и вносить своевременные коррективы, чтобы достичь заданное качество продукта с точным соблюдением рецептуры и получать существенную прибыль.

|

|

|

Рис. 5. Визуальное сравнение точности относительно смещения для разных методов анализа. |

Рис. 6. Как улучшить производство кормов с помощью поточного анализа. |

См. также:

Анализатор элементного состава грубых кормов, Micral LIBS, FossС помощью личного кабинета Вы сможете:

Сравнение